QR Code

Chi siamo

Prodotti

Contattaci

Telefono

E-mail

Indirizzo

N. 22, Hongyuan Road, Guangzhou, provincia del Guangdong, Cina

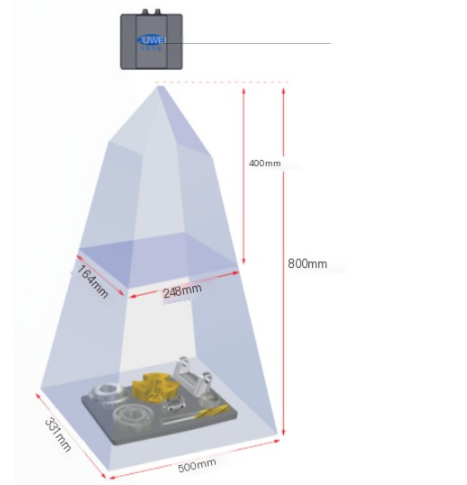

Nella catena di montaggio automatizzata per l'elaborazione della lamiera in lega di alluminio, l'accuratezza del posizionamento dell'alimentatore influisce direttamente sulla qualità finale e l'efficienza di produzione del prodotto. Come garantire che l'alimentatore possa posizionare accuratamente il pezzo nella posizione designata su una linea di produzione trafficata è diventata una grande sfida che ci sta affrontando. Oggi sveleremo la nostra soluzione di orientamento visiva 3D, che garantisce che l'accuratezza del posizionamento dell'alimentatore raggiunga ± 2 mm con una larghezza del campo di vista di 1500 mm e una risoluzione della fotocamera di 20 milioni.

1 、 sistema di visione 3D ad alta precisione

In primo luogo, la nostra soluzione adotta un sistema di visione 3D ad alta precisione. Questo sistema utilizza telecamere ad alta velocità e algoritmi avanzati di elaborazione delle immagini per acquisire informazioni sul pezzo in tempo reale sulla linea di produzione ed eseguire la ricostruzione 3D. All'interno di una larghezza del campo di vista di 1500 mm, il nostro sistema è in grado di identificare chiaramente ogni dettaglio del pezzo, fornendo un supporto di dati preciso per il posizionamento successivo.

2 、 Ottimizzazione intelligente dell'algoritmo

Tuttavia, fare affidamento esclusivamente su sistemi visivi ad alta precisione non è sufficiente. Al fine di garantire che l'accuratezza del posizionamento del materiale raggiunga ± 2 mm, dobbiamo anche ottimizzare l'algoritmo. Il nostro team di ricerca e sviluppo ha apportato adeguamenti precisi e ottimizzazioni a vari aspetti come il riconoscimento visivo, la pianificazione del percorso e il controllo dei robot attraverso estesi esperimenti e analisi dei dati.

In termini di riconoscimento visivo, abbiamo adottato estrazioni di funzionalità avanzate e algoritmi di abbinamento, che possono identificare accuratamente la posizione e la postura del pezzo. In termini di pianificazione del percorso, consideriamo vari fattori come la traiettoria di movimento del robot, la forma e le dimensioni del pezzo, ecc., Per garantire che il robot possa essere posizionato lungo il percorso ottimale. In termini di controllo del robot, utilizziamo servi motori e controller ad alta precisione per garantire che il robot possa muoversi in base al percorso e alla velocità preimpostati.

3 、 feedback e aggiustamento in tempo reale

Inoltre, il nostro sistema ha anche la possibilità di fornire feedback e aggiustamenti in tempo reale. Durante il processo di posizionamento dei robot, il nostro sistema monitora continuamente la posizione e la postura del pezzo in tempo reale e alimenta i risultati di monitoraggio del sistema di controllo. Se esiste una deviazione tra l'effettiva posizione di posizionamento e la posizione preimpostata, il sistema di controllo ottimizzerà immediatamente il robot per garantire che l'accuratezza del posizionamento finale raggiunga ± 2 mm.

Attraverso la nostra soluzione di guida visiva 3D, abbiamo migliorato con successo l'accuratezza del posizionamento dell'alimentatore in più aziende di elaborazione in lamiera in lega di alluminio. In applicazioni pratiche, il nostro sistema non solo migliora l'efficienza della produzione, ma riduce anche il tasso di difetto, portando benefici economici tangibili all'impresa.

In sintesi, la nostra soluzione di orientamento visiva 3D ha migliorato con successo l'accuratezza del posizionamento dell'alimentatore nell'elaborazione del foglio in lega di alluminio attraverso sistemi visivi ad alta precisione, ottimizzazione intelligente dell'algoritmo e feedback e regolazione in tempo reale. In futuro, continueremo a ottimizzare e migliorare le nostre soluzioni, portando soluzioni di elaborazione automatizzate più efficienti e accurate a più aziende.

N. 22, Hongyuan Road, Guangzhou, provincia del Guangdong, Cina

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Tutti i diritti riservati.

Links | Sitemap | RSS | XML | Privacy Policy |