QR Code

Chi siamo

Prodotti

Contattaci

Telefono

E-mail

Indirizzo

N. 22, Hongyuan Road, Guangzhou, provincia del Guangdong, Cina

Proponiamo una soluzione basata sulla guida alla visione 3D per soddisfare i requisiti di automazione per il processo di spazzolatura, asciugatura, caricamento e scarico dei pannelli in lega di alluminio. Questa soluzione raggiunge il riconoscimento e il posizionamento ad alta precisione dei pannelli introducendo una tecnologia di visione 3D avanzata, migliorando così l'efficienza della produzione e la stabilità della qualità.

Panoramica del piano

Questo piano raggiunge l'identificazione e il posizionamento precisi dei pannelli in lega di alluminio configurando rispettivamente i sistemi di visione 3D nelle aree di caricamento e scarico. L'area di alimentazione adotta un metodo di alimentazione di aspirazione per garantire che i pannelli entrino nella linea di produzione senza intoppi e accuratamente. L'area di scarico è automatizzata dai robot per afferrare e posizionare le tavole. Allo stesso tempo, per garantire che il processo di olio non entri in contatto con la parte anteriore del prodotto, abbiamo progettato il dispositivo di olio come metodo di olio laterale o superiore.

Attuazione del piano

Implementazione dell'area di caricamento

Nell'area di caricamento, abbiamo installato un sistema di visione 3D che include una fotocamera ad alta risoluzione e un'unità di elaborazione delle immagini. Quando il sensore rileva il pezzo, la fotocamera scatta immediatamente un'immagine e trasmette i dati dell'immagine nell'unità di elaborazione delle immagini. L'unità di elaborazione dell'immagine elabora l'immagine attraverso algoritmi, estrae le informazioni di contorno e posizione della scheda e calcola il valore Y1 della scheda. Quindi, in base al valore Y1, il dispositivo di aspirazione è controllato per risucchiare accuratamente la piastra e alimentarla senza intoppi nella linea di produzione.

Implementazione dell'area di scarico

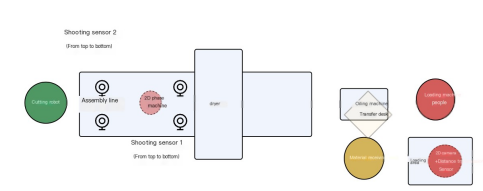

Nell'area di scarico, abbiamo anche equipaggiato un sistema di visione 3D e un robot con funzioni di presa e posizionamento ad alta precisione. Quando il sensore 1 rileva il pezzo, la fotocamera scatta una foto e fornisce il valore Y1 del prodotto 1; Successivamente, quando il sensore 2 rileva il pezzo, il robot afferra accuratamente il prodotto 1 in base al valore Y1 e lo posiziona nella posizione designata. Allo stesso modo, quando il sensore rileva nuovamente il pezzo e fornisce il valore Y2 del prodotto 2, il robot esegue di nuovo le operazioni di presa e posizionamento. Durante tutto il processo, abbiamo ottimizzato algoritmi e parametri calibrati della fotocamera per garantire che l'accuratezza del posizionamento soddisfi il requisito di ± 2 mm.

Soluzione:

Abbiamo adottato le seguenti misure per affrontare la difficoltà di ottenere una precisione di posizionamento di ± 2 mm per l'alimentatore:

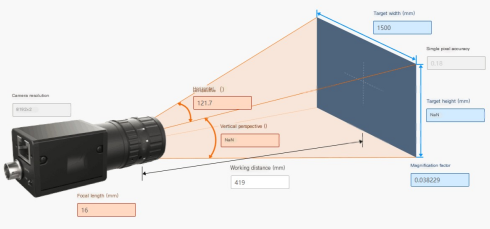

Migliorare la risoluzione della fotocamera e la larghezza del campo di vista: scegli una fotocamera a risoluzione più elevata per aumentare la precisione dei dati dell'immagine; Allo stesso tempo, regola il campo visivo della telecamera in base alla situazione reale della linea di produzione per garantire la copertura dell'intero flusso di lavoro.

Ottimizza gli algoritmi di elaborazione delle immagini: conducendo ricerche approfondite sulle caratteristiche e sulle trame superficiali dei pannelli in lega di alluminio, ottimizza gli algoritmi di elaborazione delle immagini per migliorare l'accuratezza del riconoscimento e del calcolo della posizione dei contorni.

Calibrazione accurata dei parametri del robot: calibrare accuratamente il robot, inclusi parametri come la lunghezza e gli angoli articolari del braccio robotico, per garantire un'elevata stabilità e accuratezza durante le operazioni di presa e posizionamento.

Questa soluzione raggiunge un'efficace automazione della spazzolatura, asciugatura, caricamento e scarico dell'olio dei pannelli in lega di alluminio introducendo la tecnologia della visione 3D. Ottimizzando gli algoritmi e calibrando accuratamente i parametri delle apparecchiature, abbiamo risolto con successo il problema dell'accuratezza del posizionamento degli alimentari, migliorando l'efficienza della produzione e la stabilità di qualità.

N. 22, Hongyuan Road, Guangzhou, provincia del Guangdong, Cina

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Tutti i diritti riservati.

Links | Sitemap | RSS | XML | Privacy Policy |